鋰電池常見固態電解質的分類及特性介紹

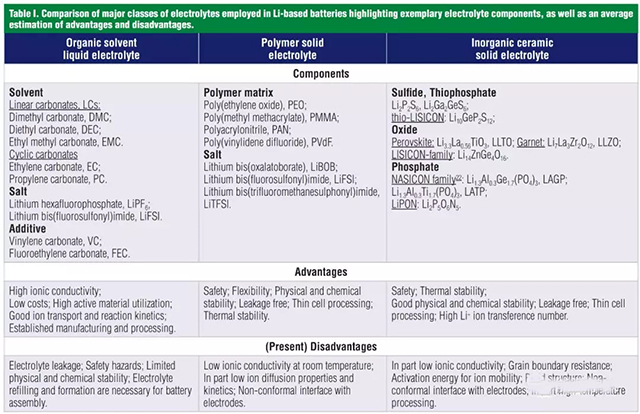

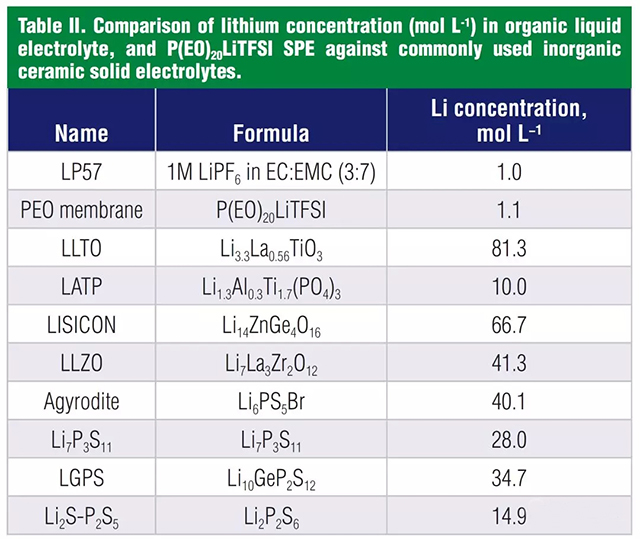

固體的離子導電性是由法拉第在18世紀30年代發現的。現在被廣泛研究的有固態聚合物電解質(SPE)以及含鋰離子的陶瓷、玻璃等無機材料。無機固體電解質的優點如表1第3列所示,但它在加工、成本、晶界阻抗、離子導電性、潤濕性和副反應方面都有缺點。如表2所示,陶瓷電解質(表2第3行以下)中鋰離子濃度很高,這提高了其對鋰的依賴性和成本。相比而言,SPE中鋰離子濃度很低,且與液態電解液接近,為1 mol/L左右。

表1 鋰電池中的液態和固態電解質的種類及其優缺點

表2 液體電解液(第1行),聚合物電解質(第2行)和無機固體電解質(第3行及以下)中鋰的濃度對比。

固體聚合物電解質(SPE)由聚合物骨架和鋰鹽組成,聚合物的單體中含有O、N等原子,能和陽離子形成高分子鹽。在1971年PEO基和堿金屬鹽混合物被報道以后,許多聚合物電解液系統都得到了探索。PEO基SPE由于存在高比例的接觸離子對、離子聚合和大量晶疇等,其離子導電性通常難以令人滿意,但其在70℃時仍然有高于0.1 mS/cm的離子電導率。LiTFSI為廣泛采用的鋰鹽,因為TFSI陰離子的電荷分布分散,晶格能低,它還起到了塑化劑的作用,防止聚合物鏈重結晶。

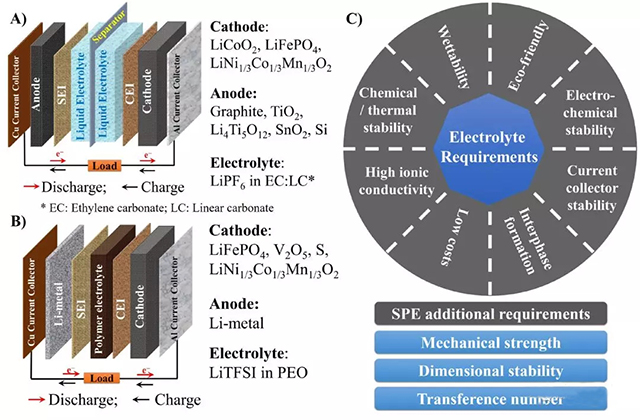

固體電解質不需要隔膜,電解質本身就是隔膜,所以其需要有一定的機械穩定性。圖1C為理想電解液的性質要求,包括高離子導電性、相間(SEI、CEI)的形成、潤濕性、電化學、化學和熱穩定性、集流體的穩定性、成本和生態友好等。

圖1 a鋰離子電池常見結構;b鋰金屬電池常見結構;c電解質的性能要求

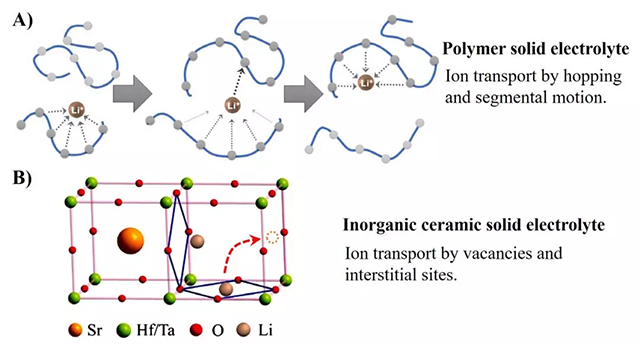

圖2 常見的鋰離子傳遞機理 a醚基聚合物電解質;b鈣鈦礦型無極陶瓷電解質

分子水平上不同固體電解質離子導電的機理還有待具體研究,但常見的兩種解釋如圖2所示。對于聚醚基SPE來說,其離子導電性與醚主鏈在溫度高于熔點Tm時的節段運動有關,或者與在低溫時或在晶相內部鏈間和鏈內的鋰離子躍遷有關。而對于無機陶瓷電解質,鋰離子主要通過空穴和間隙位置遷移或者躍遷,這種方式需要更高的活化能。但是在1999年通過離子躍遷的電子傳遞過程也在晶體聚合物電解質(crystalline polymer electrolytes,SPE的一種)中被發現。

2011年,Bolloré (Blue Solutions) 的鋰金屬聚合物電池在商用的電動車 (Bluecar)中被采用,其能量為30KWh,行駛里程250km。最近20℃下離子電導率大于1mS/cm的SPE被報道,可應用在更長里程的電動車中。盡管有安全性、靈活性、加工性、鋰金屬兼容性,SPE電池的缺點為室溫下電導率低,以及需要平衡機械性能、離子電導性和電壓窗口,這些都是當前研究的重點。

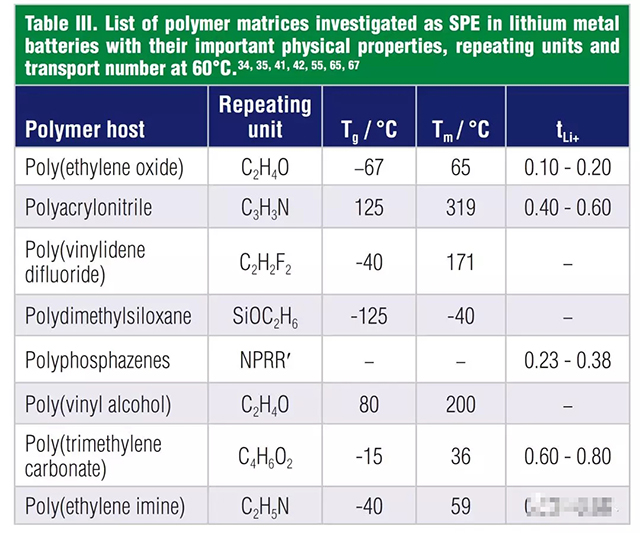

表3 常見聚合物骨架的物理性質,重復單元,和60℃時的鋰離子遷移數

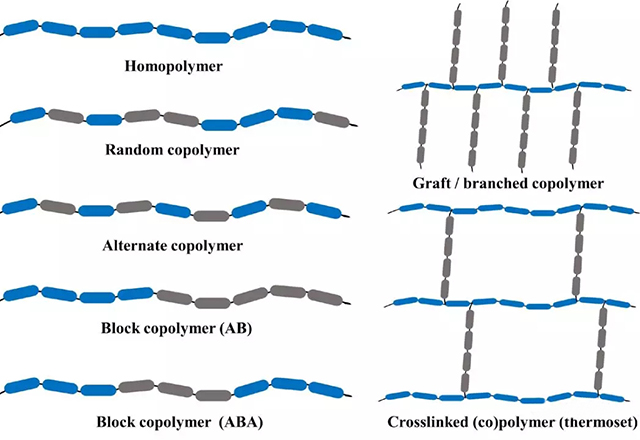

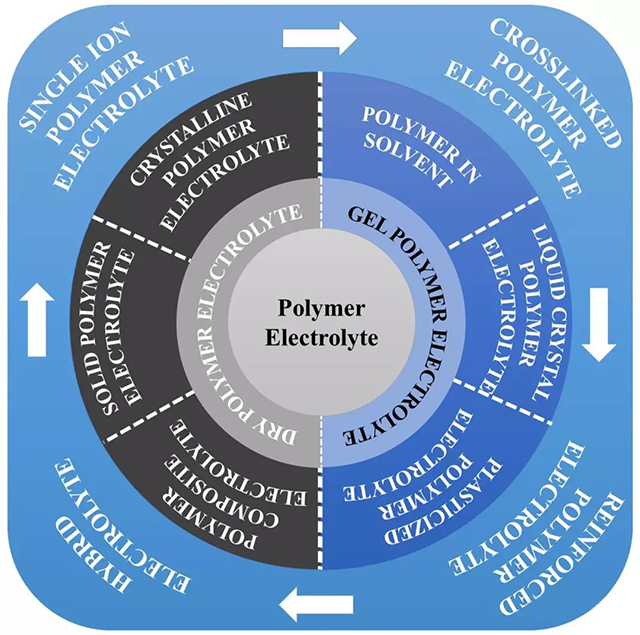

聚合物的種類多種多樣,表3為各種均聚物和共聚物的性質,圖3為均聚物和共聚物的示意圖。本文中聚合物電解質分為干聚合物電解質和凝膠聚合物電解質(GPE)。干電解質可以說是純固體,凝膠電解質里有各種成分,包括液體成分,具體的分類如圖4所示。

圖3 均聚物和不同形式的共聚物

圖4 常見聚合物電解質的分類

簡單來講,凝膠聚合物電解質(GPE)分為溶劑中的聚合物(也叫溶劑溶聚合物,polymer in solvent)、聚合物中的溶劑(solvent in polymer)和液晶聚合物電解液三類。在溶劑中的聚合物中,聚合物的作用是使液體成膠狀,以避免漏液,從而減少包裝厚度,如SANYO的商用產品。而聚合物中的溶劑是指塑化的聚合物電解質,聚合物骨架可影響離子導電過程、提高安全性、柔韌性、機械強度和加工性能。環狀碳酸酯、聚乙烯醚類和室溫離子液體等是常見的塑化劑,可以降低粘度和模量,提高離子導電性,但是機械穩定性也降低了。當塑性晶體作為添加劑時,即可稱為液晶聚合物電解液,或稱離子塑性晶體。GPE離子導電性較高,界面性能好,具有可接受的電化學穩定性(取決于采用的溶劑),但是其尺寸穩定性和安全性還需提高。

干聚合物電解質分為聚合物復合材料電解質(polymer composite electrolytes (PCEs))、聚合物固態電解質和晶體聚合物電解液。許多研究都集中于通過塑化劑、填料添加、交聯等降低聚合物的結晶度,促進離子傳遞。惰性填料如β-alumina, γ-LiAlO2和沸石等,是PCE中的不溶相,可增強機械性能、界面附著、電化學穩定性和離子傳遞性能。PCE可以和其他的鋰離子導電無機陶瓷粒子混合,如Li7La3Zr2O12(LLZO), Li1.3Al0.3Ti1.7(PO4)3 (LATP)等,但是所導致的晶界阻抗提高和不均一的顆粒尺寸分布等問題仍有待解決。交聯聚合物電解質、增強聚合物電解質、混合電解質是比較寬泛的概念,很難被分到以上提到的類別中(因此被放在圖4中最外圍的一圈)。

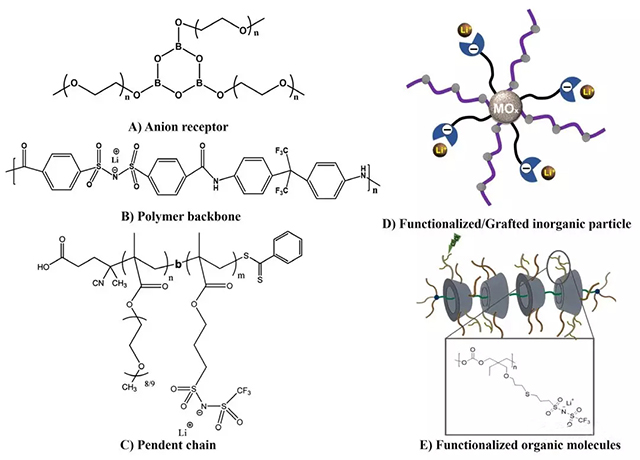

另一種特殊的類別是單離子導體電解質(singleion conductors (SICs)),陰離子和聚合物重復單元通過共價鍵連接,鋰離子是唯一能移動的離子,SIC可以通過干或者凝膠電解質制備。雖然SIC的離子電導率在室溫下低至10−8 ~ 10−7 S/cm,但它在高放電倍率下不會產生濃度梯度(不會濃差極化),鋰離子遷移數為0.8 ≤ tLi+≤ 1。陰離子固定化的方法有陰離子受體法,受體作為電子對受體(路易斯酸),而陰離子作為電子對供體(路易斯堿)。中性有機硼化合物是很好的電子供體,是有代表性的陰離子受體(圖5A)。將陰離子通過共價鍵連接在聚合物骨架上(圖5B)或者側鏈上(圖5C)也是可行的陰離子固定方法。帶有陰離子的聚合物也可以固定在無機納米粒子上(SiO2、TiO2, Fig. 5D),形成功能化的無機粒子。把陰離子嫁接在有機分子如輪烷上也是可以的(Fig. 5E)。

圖5 不同種類的單離子導體

鋰金屬電池若要發生革命性突破,電極電解液界面(interface)必須合理設計,和石墨為負極的鋰離子電池不同,鋰金屬電池的負極持續變化,在循環過程中變形,不易與固體聚合物電解質相匹配。為保證鋰金屬在負極均勻沉積,必須優化相應的形貌以達到高庫倫效率、長循環壽命和避免高比表面積鋰金屬(HSAL)的形成等。

相間(interphase)即SEI和CEI也必須被合理控制。常采取以下方法,a電解液添加劑,b人工調控SEI層。盡管第一種方法已被商用,第二種方法還處在研究階段。人工SEI包括無機和有機的方法。與石墨/液體電解液相比,鋰金屬/固體電解質系統需要設計理想的SEI層,其可以減少高比表面積鋰金屬的沉積,控制沉積形貌。為了與SPE兼容,鋰表面可被一層保護層(人工SEI)修飾來降低雜質和鋰表面原生層的影響,但人工SEI也會影響沉積的鋰的性質。盡管通過添加劑方法形成的SEI層在開始的幾個循環中可以相對成功地控制枝晶生長,但是穩定性更好的溶液可以通過人工多組分或者多層保護膜以及定制設計方法來實現。

促進CEI膜形成的添加劑如FEC,MgTFSI、陶瓷顆粒或者磷酸鹽等等可以抑制電池性能降低,但是其添加劑方法的長期有效性需要提高。因此,一些定制人工CEI層的方法已被提出,如原子層沉積或濺射。另外,AlF3, Al2O3或者二氧化硅等被沉積在電極顆粒表面,這一方法可降低生產成本。

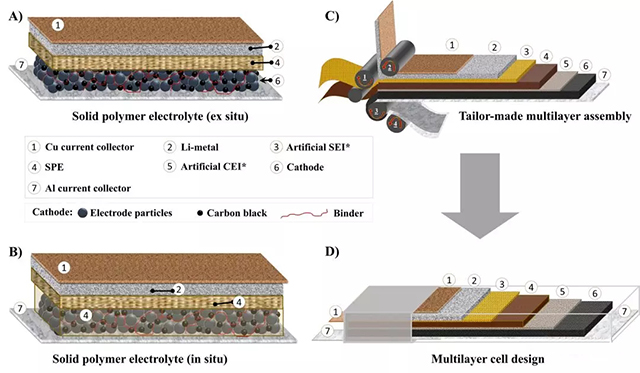

不同于鋰離子電池,鋰金屬電池中對于活性物質的全部利用是一個很大的挑戰。提高利用率需要修改工藝過程,電解液前驅體可先沉積在電極上(ex situ),然后再聚合物化,或者直接在電池內聚合(in situ),這樣電解質和電極表面的接觸會更好。

圖6 界面和相間層的特征 采用非原位(a)和原位(b)方法制備的SPE與電極的接觸性能;c和d分別為采用多組分和多層方法制備電池的結構示意圖

對于非原位(ex situ)的方法來講,界面的匹配性可能不能達到要求,如圖6a和b所示,b的接觸更為緊密。如圖6c,d所示,合理的多組分和多層設計可使電池性能超過目前的水平,包括人工定制相間層、SPE、復合材料電極層等等,這可以為安全高性能的固態鋰金屬電池的商業化提供思路。

安全高性能低成本環境友好的固態鋰金屬電池需要在材料和界面、相間層的合理設計。從固體聚合物電解質方面說,目前采用的聚合物骨架材料都是常見的商品。最近幾年在材料分析、聚合物骨架設計調控、新型鹽、單體和粘結劑的發現方面都有了進展。分子水平上材料的相互作用、界面和相間的變化、老化過程都應該被深入研究,如可采用原位分析技術,和新的分析方法。先進的合成和加工方法也很關鍵。對于SPE電解液來說,應該采用對現有生產線做出改動最小的原位的合成技術,尤其是在微觀上要提高復合電極和SPE的電子和離子導電性。開發界面和相間層的調控技術十分關鍵, 實現SEI和CEI層的控制對于更持久、成本低、可持續、工業化的電池生產過程至關重要。 根據應用可以有不同的設計方案,因此需要全方位地研究,以及對于多組分多層結構的研究,無論如何固體聚合物電解質或膠體聚合物電解質都是不可或缺的一部分。

本文鏈接:http://m.qhgfjy.com.cn{dede:field.arcurl/}

諾信新聞,諾信公司新聞,鋰電池行業新聞,展會新聞

上一篇:鋰電池和鋰聚合物電池的區別