鋰電池廠家深度總結:鋰電池生產對工藝環境參數的要求

鋰電池廠家深度總結:鋰電池生產對工藝環境參數的要求。鋰電池在生產過程中,有很多東西是必須嚴格控制的,主要有三:一是粉塵,二是金屬顆粒,三是水分。接下來就帶領大家分別說說這三種控制要點。

鋰電池生產粉塵控制

之所以粉塵控制放在首位,這是由電池所使用的材料和其安全需求決定的。鋰離子電池為了追求更高的能量密度和功率,在設計的時候,一般都會把所使用的隔膜紙的厚度降到盡量低的程度,在我們的電池中,所使用的隔膜的厚度為20μm,相當于頭發直徑的1/3的厚度,一根頭發就可以刺穿隔膜紙好幾層了(這也是為什么生產人員戴帽子把頭發裹起來的原因),其厚度是相當薄的,如果粉塵的直徑接近隔膜紙的厚度,那么,就容易導致電池的短路,在某些情況下,甚至導致電池起火爆炸。

安全,是這個世界上最重要的事情,離開安全而談其他,都是空話。也許,我們已經了解過去的新聞,有很多電池在使用的過程中起火爆炸,甚至致人于死地。

電池起火爆炸的原因多種多樣,普遍的還是粉塵和金屬顆粒所引起的爆炸。它們都有一個共同的失效原因,那就是粉塵或者金屬顆粒所導致的內部短路,進而引起電池的激烈內部放電和能量積累,進而到導致電池爆炸起火。爆炸起火所導致的經濟損失是無法估量的,比如2006年的Sony,因為其筆記本電腦電池著火并導致汽車著火,進行全面召回,股票和利潤大幅下跌,下降30%。

是的,對于鋰電池而言,貫穿于整個制造的過程中,必須高度重視的就是安全性,誰都不能跨越這個坎。如果,那一排排的裝在汽車座椅下面的電池它不安全,是不是一排排的雷管?是不是一排排的炸彈?當然,鋰電池廠家們還不至于造炸彈,但如果不去控制的話,終究會被自己造出來的產品所傷害。鋰電池廠家需要做好一件事,這些危言聳聽的故事才會遠遠地離開我們。

控制粉塵。像潔癖一樣控制粉塵,像對付敵人一樣冷酷地對待粉塵,讓其在電池的制造過程中消失!所謂千里之行,始于足下,當然,現在鋰電池技術相對成熟,生產車間控制粉塵已經不在話下了。就比如諾信電子自主建立的無塵車間,以及嚴格的控制生產人員穿戴無塵服,就能很好有效的控制粉塵。

粉塵對電池性能的影響

在鋰電池生產車間中,有著各種各樣的粉塵、顆粒。諸如極片搬運產生的粉料灰塵,機器和夾具磨損的金屬顆粒,蓋板和鋁殼組裝時刮擦的金屬屑,激光焊接時噴濺的金屬屑,員工工鞋帶進來的土塵,還有頭發,碎屑等等。如果控制不當,這些粉塵、碎屑通常粘附在極片,隔膜或者蓋板上,進而在生產過程中進入電池內部,會給鋰電池造成很大的不良影響。

簡單來說,會產生如下幾個后果:

1、造成電池HSD(高自放電)。HSD,是指電池在不使用的情況下,電量也會損耗。當這個損耗在規定的情況下超過一定量之后,這只電池就被認為是B品或報廢電池。HSD很嚴重的時候,充滿電的電池,過不了多久,電量就會損耗殆盡,甚至使電池的電壓變為0V。而生產的鋰離子電池,任何情況下電壓都是不能低于2.0V的,如果電壓低于2.0V,電池就會出現不可逆轉的化學反應,就失去了循環充放電的能力,電池也就報廢了。對于客戶而言,自放電所引起的結果就是,手機今天充電,明天就沒電,電動車今天騎來公司的時候,還是滿電的,下班的時候,就已經沒有電了,汽車停在停車場半個月,重新啟動時沒有電了。這些,都是自放電電池在客戶端的表現,它會讓電池失去使用功能,而導致客戶非常不滿。

2、造成電池內部短路電池的能量,主要由卷芯提供,其中正極片,負極是能量的源頭。化學電池有個規律,在電池外部是電子導電,電池內部則是離子導電。所以電池內的卷芯要用隔膜隔開正極片和負極片,使得離子在電解液中穿過隔膜,進行化學反應。如果電池內部正極片和負極片直接接觸了,或者通過粉塵,碎屑導電,那電池內部就成了電子導電了,電池就內部短路了。如果電池內部短路了,那么電池就大量發熱,那么隨著電池的大量發熱,進而可能出現起火爆炸。

3、造成電池起火爆炸。電池在滿電的時候,內部突然短路,會立即釋放出大量熱量,致使電池迅速升溫,電解液分解產生大量氣體,電池內部壓力急劇上升,進而發生電池爆炸的嚴重后果。爆炸會使電池零部件飛濺,容易傷人,也會使電解液著火,很容易引發火災。粉塵,金屬顆粒,隔膜紙破孔,極片的毛刺等容易使脆弱的隔膜紙刺破而導致重大的失效。在生產過程中,通過Hi-pot測試,高溫老化來檢測挑出HSD,短路的電池。但這種方法不能100%挑出所有缺陷電池。有些電池的內部的粉塵和顆粒,處于臨界狀態,在多次充放電后,或經過振動、高溫等不合理使用時,這些危險后果才會顯現。

除塵

生活的在北方的朋友可能都熟悉雞毛撣子,這種除塵的方式有點自欺欺人,粉塵被你掃下來了以后,依舊會飄在整個空間,最終還是會落回物體表面,因此,在鋰電池生產車間里,這種除塵方式是不被允許的,屬于這種方式的有:用高壓氣體沖刷產品,用牙刷刷機器,用布拍打機器。

如果非得用這種方法,那么就要定向而且要和真空收集一起使用。濕布除塵濕布除塵,這種方式,鋰電池廠家普遍使用,當然,這種方式依舊具有其局限性,因為產品怕水,所以,用濕布來除塵,當然就有可能把整個干燥間的濕度降低下來了,因而引起產品的不良。雖然DMC和酒精等同樣可以用于清洗,但是DMC易于腐蝕塑料表面,而酒精也是產品所不能接觸的東西,因此,在X %RH干燥間,DMC可以用于擦拭金屬的零件,卻不能用于擦拭塑料的零件。塑料零件可以用防靜電液進行擦拭。但是,在1%RH的注液間中,就更只能用純DMC了。

濕布除塵,需要有規則,擦拭零件或地面,永遠是朝一個方向推進,有利于粉塵的集中,同一片濕布,不能多處使用,它會引起粉塵之間的交叉污染,最終引起產品的高自放電。所以,在擦拭零件時,一片碎布,擦一個零件。

真空吸塵,真空吸塵應該是鋰電池廠家除塵方式的一種常態,它是最直接把粉塵收集然后帶出車間的,不引起二次污染。吸塵的工具需要齊全,專用的吸塵器只能專用于某些領域,例如,用于吸鋰電池負極粉塵的,就專用于吸負極粉塵,專用于鋰電池正極粉塵的就專用于吸正極粉塵,用于吸地面的 ,就專用于吸地面。不交叉使用。對于真空吸塵而言,當真空越大,吸力也就越強,距離越近,吸力也越強,所以,在使用真空吸塵槍時在保證不損傷零件和產品的前提下,可以盡量靠近零件和產品,使其除塵更徹底。

膠布粘塵,對于一些旮旮旯旯之類的地方,很難用吸塵器或者濕布進行除塵,但卻可以用膠布借助工具進行收集,然后包扎起來,使其不脫落于各個角落,因此,膠布除塵是值得推行的一種方法,沒有二次污染,更能固化粉塵。當然,選擇粘度適中的膠布很重要。除塵當然也有其順序,一般遵循從上到下,從里到外,從左到右的方式,這樣不會出現一些區域已經清理過后被2次污染。

鋰電池生產水分控制

水分對鋰離子電池影響巨大,主要會造成以下不良后果:

1、電解液變質,使電池生銹

鋰電池的所用的電解液,是不能在水分過高的環境下使用的。電池注液的時候,必須要在小于2%濕度的環境下,并且注液后趕快封口,阻止電池內部和空氣接觸。如果水分過高,電解液和水分反應,生成微量有害氣體,對注液房環境有不良影響;這也會影響電解液本身的質量,使得電池性能不良;還會使電池鉚釘生銹。

2、電池內部壓力過大

水分會和電解液中的一種成分反應,生成有害氣體。當水分足夠多時,電池內部的壓力就變大,引起電池受力變形。主要表現為鋰聚合物電池,鼓包、開裂,甚至出現電解液噴濺,電池碎片傷人等危險。

3、高內阻(High ACR)

鋰電池在使用的時候,內阻小,就能進行大電流放電,電池的功率也就很高;如果內阻大,就不能進行大電流放電,電池的功率也就比較低。就比如手機電池,快沒電的時候,可以收發短信,但不能打電話,一打電話就關機。這是因為打電話的時候,需要的功率大于收發短信所需。

4、高自放電(HSD)

自放電,是指鋰電池在不使用的情況下,電量也會損耗。當這個損耗在規定的情況下超過一定量之后,這只電池就被認為是高自放電,成為B品或報廢電池。

HSD很嚴重的時候,充滿電的電池,過不了多久,電量就會損耗殆盡,甚至使的電池的電壓變為0V。而生產的鋰離子電池,任何情況下電壓是不能低于2.0V的,如果電壓低于2.0V,電池就會出現不可逆轉的化學反應,就失去了循環充放電的能力,電池也就報廢了。對于客戶而言,自放電所引起的結果就是,手機今天充電,明天就沒電,電動車今天騎來公司的時候還是滿電的,下班的時候就已經沒有電了,汽車停在停車場半個月,重新啟動時沒有電了。這些,都是自放電電池在客戶端的表現,它會讓電池失去使用功能,而導致客戶非常不滿。

5、低容量

電池內部水分過高,損耗了電解液的有效成分,也損耗了鋰離子,使得鋰離子在電池負極片發生不可逆轉的化學反應。消耗了鋰離子,電池的能量就減少了。充滿電后本來可以使用1小時的鋰電池,因為內部有水分,就只能使用50分鐘了。

6、低循環壽命

如果水分超標,情況就不會這么樂觀了。承諾給客戶說可以使用5年,結果4年就充不進電、干不了活了,客戶會答應嗎,還會買你的電池嗎?鋰電池裝進電動汽車,承諾可以使用10年,結果8年9年的時候,開不了幾公里就沒電了。如果你是用戶,你會答應嗎?

7、電池漏液

當電池內部的水分多的時候,電池內部的電解液和水反應,其產物將是氣體和氫氟酸,氫氟酸是一中腐蝕性很強的酸,它可以使電池內部的金屬零件腐蝕,進而使電池最終漏液。如果電池漏液,電池的性能將急速下降,而且電解液還會對使用者的機器進行腐蝕,終而引起更加危險的失效。

水分的來源

車間中的水分來源多種多樣,一般來自于以下幾方面:空氣中的水分、人體出汗產生的水分、人體呼吸產生的水分;雨天,衣服淋濕之后,沒有完全干燥進入車間;洗手后,手沒有烘干進入車間。水分還來自紙箱等包裝物,這些包裝物的含水量很高,也是水分的來源之一,對于所使用的原材料,輔料,他們也是帶有不同含量的水分的,譬如紙巾,譬如隔膜紙,譬如極片,他們都是吸水性非常強的物質,一旦水分被吸進去,就要花能量去把它除掉。

空氣中的水分,一般用相對濕度來衡量。在不同溫度和天氣,有很大的差別,在夏天的雨天可以達到90%,冬天的雪天則30%左右,在夏天的晴天50%左右,冬天的晴天則20%左右。人呼吸的時候,距離鼻孔2厘米,濕度則達到85%。空氣中水的含量,可以參見下表:

鋰電池中的水分來源

車間中的水分控制,最終還是要用于控制電池中的水分。對于電池中的水分,它的來源就主要是來之于材料,當然也涉及環境。

正極片

正極片使用的是納米材料,這種納米材料具有很強的吸水性,很容易周圍的空氣中吸收水分。

負極片

負極片比正極片來說,吸水性相對低一點,當然,在沒有控制濕度的環境下,其從環境空氣中吸水數量也是相當可觀的。

隔膜紙

隔膜紙也是一種多孔性的塑料薄膜,其吸水性也是很大的。

電解液

電解液是一種非常怕水的物質,它也非常容易吸水,會和水進行化學反應,直至所有的電解液物質反映完成,也就是說,它喝水的能力是永無止境,直至自己“死掉”。

其他金屬零件

雖然金屬零件本身對水分的吸收有限,但是,金屬零件對水分卻很怕,因為水分的存在會使其生銹或者腐蝕。材料中的水分含量是電池中水分的主要來源,環境濕度越大,電池材料越容易吸收水分。

在X%RH 組裝車間

在這個車間,是電池材料吸水的主要場所,所有的重要原材料,正極片,負極片,隔膜紙,電池零件都暴露在這個車間一段時間,所以,他是電池材料吸水的主要場所,而且,停留時間越長,吸的水分就越多,因此,在這個車間,應該保證產品呆在這個車間的時間越短越好。

在X% RH welding 焊車間

激光焊車間也是30%的濕度,因為電池在這個階段還沒有封口,所以也需要控制電池在這個車間等待的時間,保證電池的水分含量足夠小。

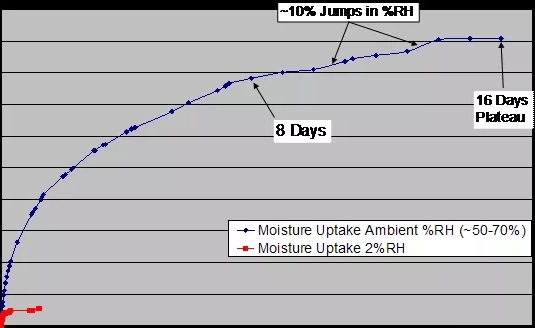

在車間走廊(約30~90%,隨天氣而變)車間走廊是沒有控制濕度的,如果電池等待在這個區域,那么它的吸水性將是最大的,所以,要100%避免未封口的電池和材料暴露在此區域。下圖是一卷點焊了極耳的正極片,完全干燥后,在(50~70)%的環境下的吸水圖:

由圖可見,經過一天,吸水量達到極片本身的0.3%,經過兩天,水分達到0.5%,經過五天,水分達到0.7%;換算電池的話,則1只電池1天吸20滴水。因此電池轉移經過車間走廊時,一定要迅速穩健。

在X % RH 烘烤間

這個車間,是非常重要的,之所以說重要是,因為電池吸收到的所有水分,都必須通過這個工序烘烤出來。如果烘烤不出來,那么,前面所有提到的問題都會在鋰電池產品表現出來。烘烤后的電池必須在最短的時間內轉進注液房,否則,電池將會吸水很嚴重。下面是烘干后的電池在烘烤房陳放時的吸水曲線:

這個圖說明,烘烤后的電池,在30%的房間,僅僅由一個小小的注液孔透氣,就會在15分鐘吸水達到電池本身重量的0.003%,也就是0.006g,幾乎是五分之一滴水。然后需要在過渡烘箱加烘至少4小時,才能再次烘干這15分鐘的吸水量。

在2% RH注液

這個房間,是濕度應該最嚴格控制的房間,濕度應該控制在2%以下,溫度控制在23±3℃以下。如果達不到這個要求,前面所有的控制都會失敗,電池會重新吸收水分,電解液在注液過程中也會吸收水分。如果這里控制不好,前功盡棄。

因此電池轉進注液房以后,要用膠帶暫時封住注液孔,當注液的時候才能拿開,一次注液后陳化時,又要用膠帶封住注液孔。等待注液的電池,還要存在真空箱內,抽真空以阻止空氣中的水分。在這個1%的注液房,需要一個功率很大的除濕機來輸送干空氣。假如帶1滴水(1滴水約為0.05g)進入注液房,就需要耗費5度電才能除掉這1滴水。在能源緊缺的今天,這是一個巨大的浪費。

目前的除水措施

消除環境水分:建立干燥車間。用干燥機生成干燥空氣,不斷的輸進干燥車間,置換車間內的濕空氣。

消除電池內部的水分:用真空烘烤來除水;烘烤結束后,首先要測試電池是否烘烤合格,這個測試儀器花了15萬塊錢。把電池在水分最低的注液房(濕度<2%)用最短的時間內完成注液,陳化,封口,阻止電池和空氣中的水分接觸;在沒封口之前,還要用膠帶封進注液孔。

人體水分控制:這項措施,每天都在進行著,戴口罩,穿防靜電服。這種保護是雙向的,保護了電池,也保護了我們不被灰塵侵擾;在洗手間,配備自動干手機,洗完手之后,吹干再回車間。

本文鏈接:http://m.qhgfjy.com.cn{dede:field.arcurl/}

諾信新聞,諾信公司新聞,鋰電池行業新聞,展會新聞

上一篇:鋰電池廠家介紹:鋰電池小百科

下一篇:鋰離子電池殼體基礎知識簡介