高倍率鋰電池充放電性能影響因素

高倍率鋰電池充放電性能影響因素。高倍率鋰電池充放電性能影響因素包括電池設計、電極組裝、電極材料的結構、尺寸、電極表面電阻以及電解質的傳導能力和穩定性等。

為了探究高倍率鋰電池充放電性能影響因素的原因和機理,本文主要從正極、負極和電解質材料三方面對它們在高倍率充放電時各自的影響因素進行了綜述和分析,并討論利于高倍率充放的電極和電解質材料的發展方向。

鋰離子電池具有工作電壓高、比能量大、無記憶效應且對環境友好等優點,廣泛應用于手機、相機、筆記本電腦等小型電器的同時,在電動車、衛星、戰斗機等大型電動設備方面的應用也備受青睞。美國Lawrence LiVermore 國家實驗室早在1993年就對日本SONY公司的20500型鋰離子電池進行了全面的技術分析,考察其用于衛星的可能性;我國中科院物理所也早在1994年承擔福特基金項目時就開始了動力型鋰離子電池的研發;國內外一些知名企業進行了動力型鋰離子電池的研制和生產,如德國瓦爾塔公司研發的方型鋰離子電池,容量為60 Ah,比能量為115 Wh/kg,日本索尼公司生產的高功率型鋰離子電池80%DOD的比功率高達800W/kg,國內深圳的比亞迪、雷天、天津力神、河南金龍、湖南晶鑫等公司也研制生產出容量在10 Ah 以上的動力型鋰離子電池。

盡管在全世界科技和工業界的共同努力下,動力型鋰離子電池的研發和生產已取得了長足進展,并逐步走上了實用的軌道,但其價格較高,而且循環性能、安全性能及其高倍率充放電性能都有待于進一步提高(如目前鋰離子電池用于電動車時,其動力仍不能與傳統燃油機的動力相比,這影響著電動車的行程、最高時速、加速性能及爬坡性能等)。為了動力型鋰離子電池更快的發展,有必要對其高倍率性能的影響因素進行系統研究和分析,找出根本原因。

高倍率鋰電池充放電性能與鋰離子在電極、電解質以及它們界面處的遷移能力息息相關,一切影響鋰離子遷移速度的因素都必將影響電池高倍率充放性能。

1 負極高倍率充放性能的影響因素

容量保持能力差是鋰離子電池負極在高倍率充放過程中的最大問題,這主要與電極材料的結構、顆粒大小、電極導電性和電極表面SEI 膜的穩定性等因素有關。

1.1 材料結構

炭材料是最早研究用于鋰離子電池的負極材料,具有各種各樣的結構,這對其高倍率性能產生很大的影響。如石墨化中間相瀝青炭微球的球形片層結構利于鋰離子從球的各個方向嵌入和脫出,減小了鋰離子在固相中的擴散電阻,從而提高電極的高倍率性能,在1C充放電時容量可達到230mAh/g;與此相似,具有輻射狀結構的碳纖維也被認為是有利于鋰離子擴散的負極材料;而二維片層結構的天然石墨具有比較差的高倍率性能,如Zaghib等研究的天然石墨NG 40 在C /4 放電時容量只有55.8mAh/g(LixC6中的x =0.15)。

1.2 材料尺寸

鋰離子電池負極材料的尺寸直接關系著鋰離子在其中擴散路徑的長短,對電極高倍率性能產生很大的影響。當電極材料尺寸較小時,比表面積一般較大,一方面,可以使電極的電流密度降低,減少電極的極化作用;另一方面可以提供更多的鋰離子遷移通道,縮短遷移路徑,降低擴散阻抗,從而提高電極的高倍率性能。因此,粒徑較小的顆粒和納米結構的材料(納米球、納米線、納米棒、納米管和納米膜等)作為鋰離子電池負極材料時通常表現出較好的倍率性能。

如小顆粒石墨(約6μm)以C/2充放電時,其容量可以達到C/24充放電容量的80%;而大顆粒石墨(約44μm)在相同的充放電制度下僅具有C/24充放電容量的20%。此外,Chan等采用氣-液-固(VLS)法在不銹鋼基體上制備的Si納米線電極在1C充放電時,其可逆容量高達2100mAh/g。Takamura等[19]利用真空蒸發在鎳箔上制得的硅膜,在0.5~30C的充放電倍率范圍內進行研究,發現在10C充放電制度下工作1000個循環以上,比容量仍保持2000mAh/g,但隨著硅膜加厚比容量呈現下降趨勢。與之相似,Graetz[20]等用氣相沉積法在鎳箔的表面制得一層60~250nm厚的Ge 金屬膜(粒徑在12nm左右),用其作為電極在0.5~1000C范圍內進行研究,發現當用1C充電、1000C放電的充放電制度時,可以放出0.1 C充放電容量的70%。

1.3 電極表面電阻

鋰離子在嵌入負極的過程中,首先要擴散到固體電解質相界面膜(SEI膜)與負極材料的界面處,因此電極表面電阻相當于鋰離子擴散過程中的一道門檻,影響著鋰離子的嵌入和脫出,尤其在高倍率充放電時更加明顯。

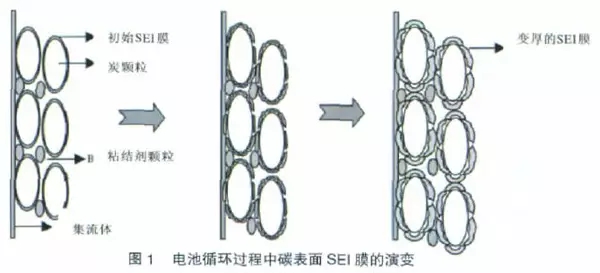

Avery等的研究表明,電極內阻隨鋰離子電池充放電過程的進行不斷發生變化,尤其放電時內阻增加較多,他們認為內阻的增加是由于負極表面SEI膜在循環過程中脫落產生的一些碎片進入電解質并在電壓作用下發生了電泳現象,特別在大電流放電時這些碎片會沉積在電極表面使電阻增加,從而影響著鋰離子的脫出。Ning等在研究鋰離子電池的高倍率充放性能時,也發現電池內阻在充放電過程中增加很多,并認為內阻的增加主要來源于負極,而負極電阻的增加又是由于SEI 膜的變厚引起的,他們還模擬了負極在高倍率下SEI 膜變厚的過程,如圖1 所示。

1.4 電極導電性

鋰離子在嵌入負極的同時,伴隨著電子的轉移過程,電極的導電性也必然會對電極的電化學性能產生影響。如Shim等在考察不同電極密度對高倍率(3C)充放電容量的影響時發現,隨著電極密度的增加電極的容量先增加后減小,在0.9g/cm3時,高倍率容量達到最大值,可以達到低倍率容量(C/5)的90%以上。這是因為隨著電極密度的增加,電極的孔隙率和表面積都會減少,不利于鋰離子的擴散,會使極化內阻加大,但電導率會增加,歐姆內阻減少,這個拋物線現象就是這兩種效應平衡的結果。Ahn用MCMB做負極材料,在0.1C充電、2C倍率放電的充放制度下研究添加導電劑對電極高倍率容量的影響,發現添加不銹鋼纖維導電劑的電極可以放出165mAh/g的容量,而沒有添加導電劑的電極僅放出100mAh/g。Liu等發現在人造石墨表面化學鍍Cu后,石墨材料的可逆容量、庫侖效率和大電流性能都得到一定的提高。可見電極的導電性對其高倍率性能起著很大的影響作用。

雖然很多因素影響負極高倍率充放電的性能,如材料的結構、尺寸、電極厚度、表面電阻大小等,但這些因素對負極產生影響的原因可以概括為以下兩個方面:①從材料結構、尺寸和電極厚度對高倍率性能的影響可知鋰離子在材料或電極中擴散路徑的長短,即引起鋰離子在電極中濃度差是影響電極高倍率性能的原因,即:濃差極化內阻的大小是影響負極高倍率性能的一個方面;②從電極表面電阻和電極導電性對負極高倍率性能的影響可以概括出歐姆內阻的大小是影響負極高倍率性能的另一個方面。可見,這兩種內阻的大小是影響負極高倍率性能的原因,因為內阻(極化內阻與歐姆內阻之和) 的大小直接影響著負極高倍率充放電時的極化程度。

此外,極化內阻和歐姆內阻在對負極高倍率性能的影響上還存在一定的聯系:濃差極化內阻的大小除了決定著負極高倍率充放電進行的程度外,還對電極的溫度變化產生影響,即影響著電解質的分解量,從而影響著電極的歐姆內阻,歐姆內阻的增加是最終導致電極失效的原因。因此,濃差極化內阻的大小是影響負極高倍率充放電性能的根本原因,而歐姆內阻的增加則是造成負極高倍率充放電性能差的直接原因。

1.5 負極高倍率充放的控制因素

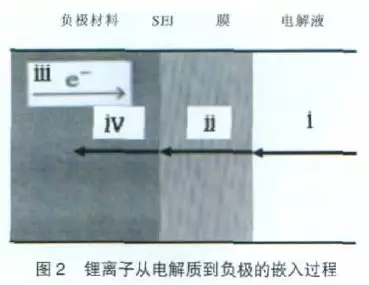

鋰離子在負極嵌入和脫嵌過程中要經歷一個多步串聯的過程(以嵌入負極為例),如圖2所示,它包括:ⅰ鋰離子在電解質中的擴散,ⅱ鋰離子在SEI膜中的遷移,ⅲ在膜和負極材料界面上發生的電荷轉移反應過程,ⅳ鋰離子在負極材料中的固相擴散。

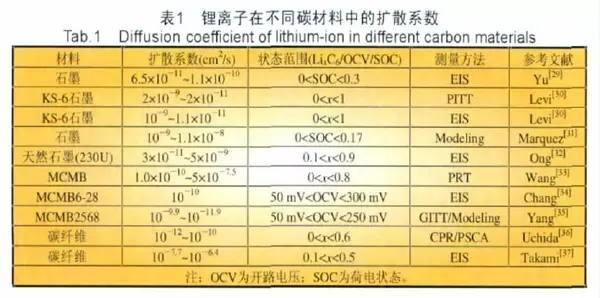

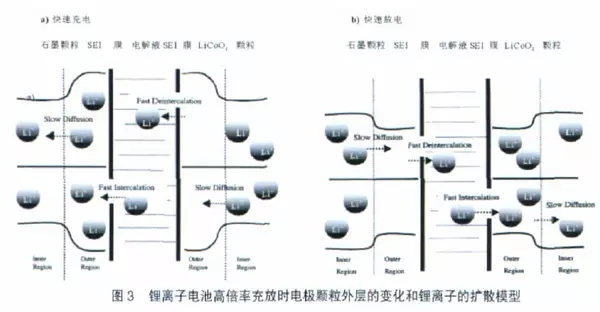

在這些過程中,人們一般認為鋰離子的固相擴散系數(見表1)比液相擴散系數(約10-6cm2/s)小得多,鋰離子的固相擴散是充放電過程中的動力學控制因素。因此人們把大量的精力放在測量擴散系數上,采用多種方法(GITT、PITT、EIS等)對多種電極材料(MCMB、天然石墨、碳纖維等)的擴散系數進行了研究(如表1所示),發現所得結果隨著測量方法、材料的種類、表面粗糙程度、荷電狀態的變化而變化,并不能很好地確認鋰離子在負極材料中的擴散就是充放電過程中的動力學控制因素,在高倍率充放電時更是如此。因為在高倍率充放電時,鋰離子要快速地從電解質溶液遷移到負極材料中,影響因素變得更加復雜,動力學控制因素也難以定論。如Wang在研究聚合物鋰離子電池在高倍率(1C)和低倍率(0.2C)兩種制度下充放電時體積的變化時,發現體積的變化除隨著充電電流大小和充電狀態的不同發生變化外,還在開路狀態下有一定變化,他們把這種現象歸因于鋰離子在電極活性物質中擴散慢和電極顆粒的外層結構變化慢上,認為擴散是鋰離子電池高倍率充放的控制因素,并提出了高倍率充放電時電極顆粒外層的結構變化和鋰離子擴散的模型(如圖3 所示)。

而Sawai等在采用交流阻抗和電位階躍對不同空隙率石墨材料的高倍率性能研究后提出了不同的看法,認為決定石墨負極快速充放的因素并不是鋰離子在固體中的擴散系數,而是石墨電極中的空余體積,即石墨的孔隙率,他們還認為石墨電極的倍率容量受到鋰鹽在電極中所含電解質溶液傳輸的限制。因此,電解質和石墨孔隙率的適當選擇可以改變石墨的大電流充放電行為。

雖然目前人們對鋰離子電池負極的控制因素還存在一定爭議,但鋰離子在固體中的擴散系數、材料的結構和孔隙率等對鋰離子的擴散速度產生影響,從而對負極的高倍率性能產生很大的影響則是不爭的事實。

2 正極高倍率充放性能的影響因素

Wu等在容量為750mAh的鋰離子電池中加入鋰帶作為參比電極來分別研究負極和正極在不同倍率充放電過程中容量的變化,結果表明:在小于1 C 放電制度下容量基本可以達到750 mAh,但在4 C 放電時電池容量只能達到0.2C 放電時的52%,進一步研究發現正極相對于Li+/Li的電極電位下降很快,這是由于鋰離子從電極內部擴散到表面的延遲造成的,即鋰離子在電極內部的擴散是影響鋰離子電池正極高倍率充放電性能的一個重要因素。最近,Kang 等在研究LiFePO4的高倍率性能時認為鋰離子在材料的表面擴散速率是影響高倍率性能的另一個重要因素。因此,與負極材料相似,一切影響鋰離子擴散的因素,如正極材料的結構、尺寸、比表面積和電極的膜厚、導電性、空隙率應該對鋰離子電池正極的高倍率性能同樣產生很大的影響。

正極材料的結構:鋰離子電池正極材料一般選用過渡型金屬氧化物,常見的有LiCoO2、LiNiO2、LiMnO2、LiMn2O2、LiFePO4和V2O5等。其中LiCoO2、LiNiO2和LiMnO2都是具有二維通道的層狀結構,一般認為鋰離子在其中的擴散系數比較小,是高倍率充放電的控制因素,而LiMn2O2是立方晶系結構,具有三維通道,有利于鋰離子在其中的快速遷移,被認為是適合高倍率充放的電極材料,已經成為高倍率正極材料的研究熱點。因此,開發新型有利于鋰離子遷移的電極材料是今后鋰離子電池高倍率性能提高的關鍵。

正極材料的顆粒大小和電極膜厚:Liang 等研究了平均粒徑在200 nm 的LiCoO2作為鋰離子電池正極材料時的電化學性能,發現它在30 C 充放電制度下經過30 次循環可逆容量仍保持在97mAh/g。Chen 等制備出了粒徑更小的LiCoO2(小于100 nm),并研究了它在不同倍率下的充放電性能,得到這種材料在50 C 充放時可逆容量是100 mAh/g,10 C 充放時可逆容量是130 mAh/g。Zhang 等 制備了小于40 nm 的Li-(Ni1/3Co1/3Mn1/3)O2,在50 C 和100 C 充放電時容量仍高于100 mAh/g。Patrissi[45]在研究納米V2O5顆粒的電化學性能時也得出大電流充放時電極的容量和性能與電極活性物質顆粒的大小有很大關系。Dudney用射頻磁控濺射法制備出厚度在50 nm 到4μm 的LiCoO2膜,用其作為電極進行研究,發現無論放電容量還是大電流的循環性能都與電極膜的厚度有一定的關系:電極膜越厚,在大電流下表現出來的比容量越小;越薄,大電流下的循環性能越好。其原因和負極相似。電極的薄膜化雖然提高了鋰離子電池的高倍率充放電性能,但其制備條件苛刻、成本較高,目前仍難以實現工業化。

電極的導電性: 由于LiCoO2、LiMn2O4和LiFePO4等具有較低的電導率,在制備工作電極時通常需要加入導電劑(炭黑、乙炔黑)來提高其導電性。在高倍率充放電時,導電劑對正極材料性能的影響尤為突出。如Liu 等研究了導電碳添加劑對LiCoO2和LiMn2O4電化學性能的影響,發現含碳量為2%和5%的復合材料在2 mA/cm2 充電時容量衰減明顯大于含碳量為10%的復合材料。

他們采用交流阻抗技術研究了這些復合材料電極在不同荷電狀態時阻抗譜圖的變化,發現含碳量為10%的復合材料電極的高頻區半圓隨著含碳量的降低而增加,這表明電極的接觸電阻隨著含碳量的降低而增加。即:含碳量為10%的復合材料中氧化物和碳材料具有良好的接觸而含碳量為2%的復合材料則不然。實驗表明:在高的充電倍率(2 mA/cm2)下,含碳量為5%~10%的LiCoO2和含碳量為2%~5%的LiMn2O4具有較好的能量保持能力。Hibino 等制備了無定形LiTiO2和乙炔黑的復合材料,在10A/g 電流密度下容量可以保持在120mAh/g。劉素琴等[49]制備的LiFePO4/C 復合材料在1 C 下經過30 次循環,容量仍保持在119 mAh/g,衰減僅為1.65%。他們把好的高倍率性能歸結于過量碳均勻分布在活性物質顆粒之間,能有效降低接觸電阻。

通過上文可以看出,具有良好高倍率性能的正極材料既要具有良好的導電性又要具有短的鋰離子擴散路徑。基于以上兩點,Kawaoka 等選用多孔碳做為錳氧化物的載體來制備復合材料并研究其高倍率性能。當電流密度為1 A/g和10 A/g 時,該復合材料的起始放電容量分別為126 mAh/g 和99.9 mAh/g。他們把好的高倍率性能歸結于這樣多孔的復合材料可以增加活性物質/C 和活性物質/ 電解質界面,從而減小了鋰離子的擴散路徑。

3 電解質的影響因素

在充放電過程中,電池內阻的大小不僅決定著電池過電位的大小,還影響整個電池溫度的升高。對于鋰離子電池而言,當溫度升高到一定程度,不僅會使電解質發生分解,還會破壞電極表面SEI膜的結構,影響密閉鋰離子電池的循環和安全性能。目前,鋰離子電池所用的電解質都是有機電解質,無論在傳導能力方面還是在穩定性方面都與氫鎳、鎘鎳電池所用的水溶液電解質有一定差距,成為阻礙鋰離子電池在大型電動設備上使用的一個重要因素。

3.1 傳導能力

目前鋰離子電池所用有機電解質,不管是液體電解質還是固體電解質,電導率都比較低(液體電解質的電導率一般在10-2~10-3 S/cm,固體電解質則在10-3~10-4 S/cm,而氫鎳、鎘鎳電池所用的6 mol/L KOH 水溶液電解質的電導率為0.5 S/cm,鉛酸電池用的5% H2SO4電解質的電導率為0.8 S/cm),電解質的電阻成為整個電池電阻的重要組成部分,對鋰離子電池高倍率性能的影響不容忽視。如Wang[51]研究了EC+DMC/1 mol/LLiTFSI、AN/1 mol/L LiTFSI 和MPN/1mol/L LiTFSI 三種電解質對Li4Ti5O12-Li-CoO2鋰離子電池高倍率性能的影響,發現在1 C 充放時電池的比容量都在155mAh/g 左右,電解質的影響不大;但在大于1 C 充放時,影響效果則非常明顯:在EC+DMC/1 mol/L LiTFSI 體系中,10 C充放時,電池的容量下降為1 C 充放容量的一半,而在AN/1 mol/L LiTFSI 和MPN/1 mol/L LiTFSI 體系中,20 C 充放時,容量仍保持1 C 充放容量的70%以上,其原因主要在于后兩種電解質的電荷傳遞電阻較低。AN/1 mol/L LiTFSI 比EC+DMC/1 mol/L LiTFSI 電解質的傳導能力高是因為AN 比EC+DMC 溶劑的黏度低;而EC+DMC 和MPN 溶劑的黏度相似,MPN/1 mol/L LiTFSI 比EC+DMC/1 mol/L LiTFSI 電解質的傳導能力高則是因為在MPN/1 mol/L LiTFSI中鋰離子去溶劑化過程比較快。研發具有高傳導能力的電解質已成為提高鋰離子電池高倍率性能不可缺少的環節。

3.2 穩定性

鋰離子電池在充放電過程中,電解質在電極表面的化學穩定性以及本身的熱穩定性對其循環性能和安全性能產生重大影響。

化學穩定性:電解質的化學穩定性在正極上表現得比較突出,因為部分電解質會在正極表面被氧化分解,如Jang等 研究了不同電解質在正極材料LixMn2O4上的穩定性,得出含有碳酸烷基酯類的溶劑(如EC、PC、DEC 等) 和含

有LiPF6、LiBF6、LiAsF6的電解質對正極較穩定,而溶劑THF 和DME 則易氧化,并且含有鋰鹽LiClO4和LiCF3SO3時氧化趨于嚴重。與之相似,Guyomard 等[53]也得出在55 ℃時,電解質DMC+EC+LiPF6對Li1+xMn2O4正極具有較高的穩定性,抗氧化電壓達5 V。由于鋰離子電池在高倍率充放電時,更容易過充過放,選擇在較寬電化學窗口中具有較高化學穩定性的電解質已成為高功率鋰離子電池用電解質的一個基本要求。

熱穩定性:電解質的熱穩定性對鋰離子電池的安全和循環性能影響比較大,因為電解質熱分解時產生很多氣體,一方面對其安全構成隱患,另一方面有些氣體對負極表面的SEI 膜產生破壞作用,影響其循環性能。如Lee等用交流阻抗和DSC 等手段研究了在含有不同鋰鹽的電解液(LiPF6/EC+DEC 和Li-ClO4/EC+DEC) 中SFG44 石墨表面所形成SEI 膜的熱穩定性, 發現Li-ClO4/EC+DEC 中形成的SEI 膜具有比LiPF6/EC +DECSEI 膜更高的穩定性,原因在于含LiPF6的電解液在70 ℃分解時所形成的PF6氣體對SEI 膜有破壞作用。

因此,選擇具有較高的傳導能力、化學穩定性和熱穩定性且與電極匹配的電解質是今后開發高功率鋰離子電池用電解質的發展方向。

4 結論

鋰離子電池作為新型化學電源的一種,具有比傳統電源更多的優點,被廣泛研究用于大型電動設備,但當高倍率充放時,容量衰減較快,安全性能較差。影響其高倍率充放電性能的因素主要來源于電極和電解質。

電極材料的結構、尺寸、電極表面電阻等是影響電極高倍率性能的重要因素,因為它們直接或間接地影響著電極的電阻,影響著電極的充放電程度;傳導能力和穩定性是影響電解質的主要因素,因為它們影響著鋰離子電池的嵌鋰程度、循環性能和安全性能。

因此,開發利于鋰離子快速擴散的新型電極材料和具有高傳導能力與穩定性的電解質是今后提高鋰離子電池高倍率性能的關鍵。

本文鏈接:http://m.qhgfjy.com.cn{dede:field.arcurl/}

諾信新聞,諾信公司新聞,鋰電池行業新聞,展會新聞

下一篇:柔性高倍率電池薄膜電極制備方法