鋰離子電池內部短路造成的安全性問題分析

鋰離子電池(Libs)的問世給我們的生活帶來了極大便利,以及很多樂趣。但是有利有弊,科學家們雖然極力研究,鋰離子電池的安全問題還是時有發生,它經常出現在新聞當中。盡管災難性故障是罕見的,但與電池熱失控反應相關的高社會經濟風險也不容忽視。在所有已知的電池失效模式中,鋰離子電池內部短路(ISC)是首要的安全問題。

然而,對于LIB在ISC環境下的電化學安全行為的清晰描述仍有待于充分確定。在北航和華為的研究人員提出一種機械壓痕技術,它能夠產生高度重復和可控的ISC模式,使LIBS的電化學安全行為可以根據電荷狀態(SOC)、ISC電阻和電極面積進行分類。以下是實驗分析。

通過實驗、數值模擬和分析相結合,結果確定了各種電化學響應的基本機理。在了解到復雜的電化學現象發生在ISC觸發后,對ISCs的安全邊界進行了考察,并建立了ISCs后LIBS的電化學行為圖。預計這一發現將為電池安全設計、制造、監控和使用帶來新的機遇,并對電池密集型、移動性和綠色社會產生有益的影響,從而大大減少電池安全方面的擔憂。以下是鋰離子電池內部短路研究內容及結果。

1.實驗

1.1 穿刺測試

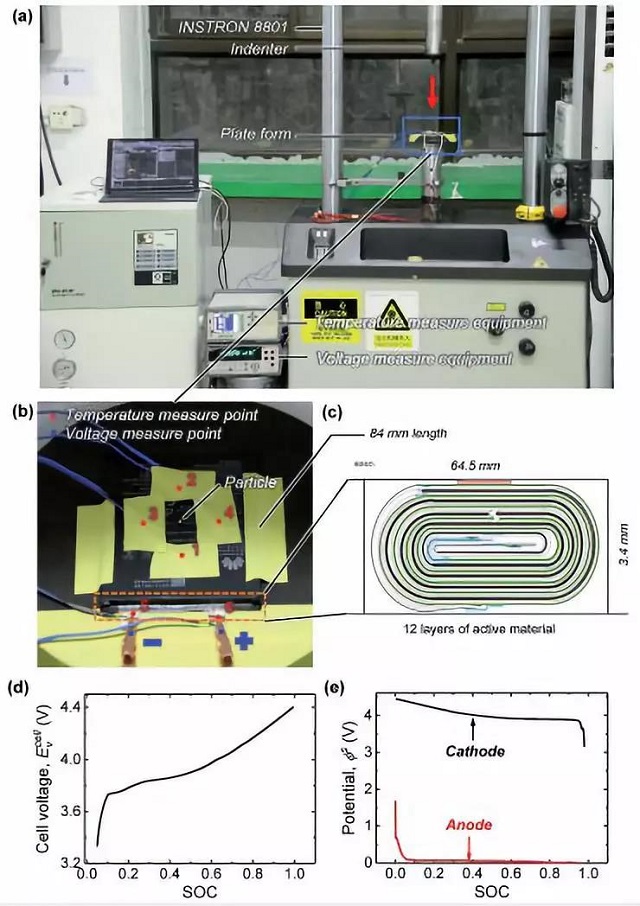

實驗設備如圖1a所示,電池樣品由華為公司提供,并由BK6808AR可充電電池性能測試設備與控制計算機一起充電到指定的SOC值。然后,電池放置在壓縮測試平臺上(直徑110毫米),兩個電極連接到Agilent 34410A數字伏特計(如圖1b所示)。采用ANBAI AT4508型多通道溫度傳感器和K型熱電偶對LiB表面溫度進行了原位測量。該平臺安裝在INSTRON 8801萬能材料試驗機上。同時,用攝像機記錄實驗現象。

將直徑為2mm的鋼球放置在電池的中心(如圖1b和c所示)。當實驗進行時,平臺向上移動并將異物擠壓到電池中。

同時,電池的正負極的電壓和電勢隨著SOC變化而變化,如圖1d和e所示,在我們的研究中提供了在各種SOC值下的電池的電化學狀態的清晰圖片。

圖1 穿透測試的示意圖

1.2 接觸電阻測量實驗

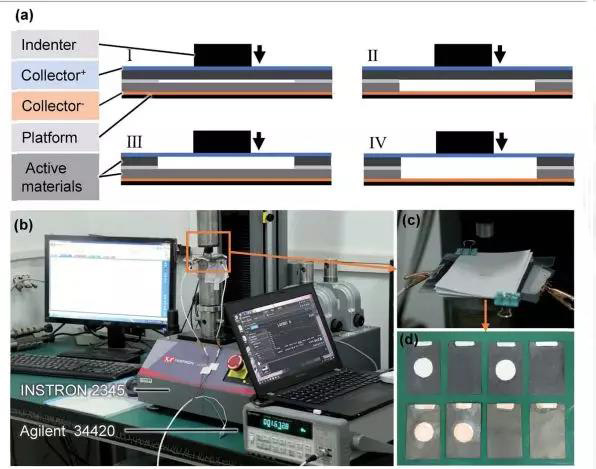

鋰離子電池內部短路造成的安全性問題分析。采用INSTRON 2345萬能材料試驗機作為機械測試平臺。接觸電阻用Agilent34420A數字電壓表測量。

短路電阻采用四探針測試,即(I)An-Ca,(Ii)Ca-Cu,(III)An-Al,(IV)Al-Cu(如圖2a所示)。根據相應的組合形式,這些樣品被放置在壓縮測試平臺上,兩個電極連接到數字電壓表(如圖2b和圖c所示)。將電池電極試樣切割成長80 mm、寬50 mm的長方形。接觸區域是一個直徑為10毫米的圓。在接觸區,活性物質被刮掉,在隔膜上挖一個孔(如圖2d所示)。傳感器連接區域中的活性物質被剃去。在實驗中,壓頭向下移動接觸電極,這確定了接觸力與接觸電阻的關系。

圖2 接觸電阻的測試示意圖

2.模擬方法

2.1 鋰離子電池有限元(FE)模型的建模與標定

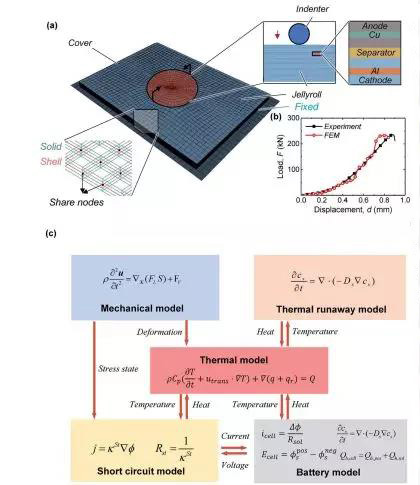

FE模型由外殼、正極、負極、隔膜和集流體組成,如圖3a所示。

隔膜的材質為PE陶瓷涂層,經過拉力測試顯示隔膜無明顯的各向異性特性。外殼的材質為無各向異性特性的鋁塑膜。因此,這兩種材料使用彈塑性模型。剪切元件用于電池外殼,而固體元件用于隔膜。

單層正極/負極是由中間Al/Cu殼和外部多孔LiCoO2/Li組成的夾層結構。彈塑性模型是采用Al/Cu殼,而可壓扁泡沫模型是采用多孔LiCoO2/LiCx。采用雙面活性物質,單層集流體來模擬正極和負極,殼和固體在接觸表面中共用相同的節點,如圖3a所示。

拉伸和壓縮試驗均可為正極/負極校準。選擇具有集流體的正極/負極的5mm×60mm矩形試樣進行拉伸試驗,而選擇具有8mm半徑的20個層芯片用于壓縮測試。使用最大載荷為100kN的Instron8801和最大加載為5000N的Instron2345進行壓縮和拉伸試驗。壓縮和拉伸試驗均可與正極/負極的模擬結果進行良好校準。

拉伸試驗用于校準隔膜和外殼,選擇外殼和隔膜的5mm×60mm矩形試樣進行拉伸試驗。拉伸測試可與模擬結果進行良好的校準。

用FE模型預測穿刺測試的的力學行為,在模擬設置中,平臺被固定,壓頭被強制顯示。圖3b給出了校準結果,并且證明了FE模型能夠很好地預測鋼球穿刺。

圖3 FE模型和多物理方法的示意圖

2.2 鋰離子電池的多物理參數模型方法

鋰離子電池的多物理模型由5個子模型(如,力學模型、熱模型、短路模型、電池模型和熱失控模型)組成,如圖3c所示,來描述短路行為。

使用單電池模型計算電壓降和產生的熱量。用組分均一化材料特性的力學模型計算ISC條件下的機械應力和變形場。建立ISC模型以校準ISC電阻、ISC位置和產生的熱量。熱失控模型用于計算熱失控引起的熱量。注意,熱失控模型僅考慮主要化學反應(SEI分解、負極-電解液反應、正極-電解液反應和電解液分解),也用于計算熱傳遞。熱模型的幾何邊界由力學模型決定。

ISC的觸發可以通過機械應力來確定。對于ISC標準,可以設置為臨界應力σc。考慮到同時發生的四種ISC模式,當ISC被觸發后,初始ISC電阻假定為等效的電導率。在ISC觸發的情況下,隔膜和集流體熔化導致ISC電阻在特定的位置發生變化。用Arrhenius方程預測熔融現象。集流體 (Cu/Al)的熔化使電阻增加,同時隔膜的熔化將產生新的短路;因此,電導率和熔化狀態之間的關系是成立的。

3、結果與討論

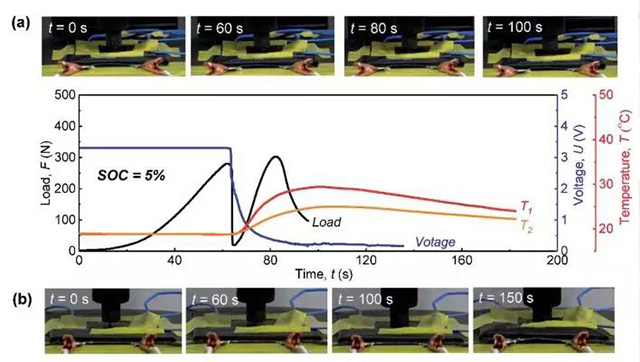

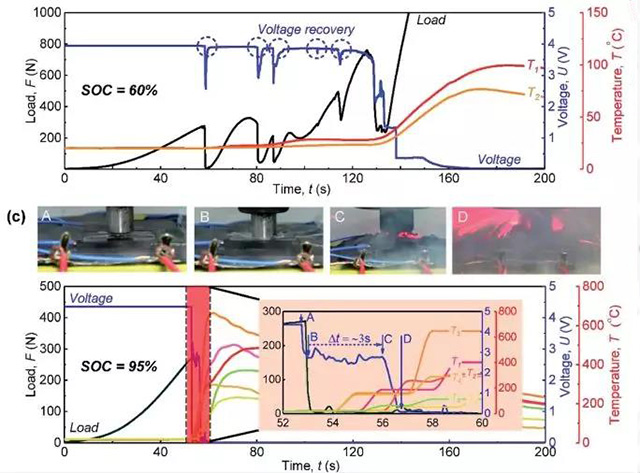

鋰離子電池內部短路造成的安全性問題分析。對于5%SOC電池(圖4a),鋼球與電池外殼接觸后,在t=66s時壓力持續增加到282 N左右,此時將壓力急劇下降到21N左右,同時伴隨電壓下降,表明了電池出現自放電。當鋼球不斷地被推到電極組件上時,壓力再次上升,但不論壓力的變化,電池電壓下降至0.4V時并趨于平穩,在內部短路時,電池溫度上升了11℃,因此,這種情況下不觸發熱失控,而是由電池的電化學放電控制整個過程。

然而,對于SOC為60%的電池,在圖4b中觀察到電壓下降和恢復(5個向下尖峰)。最終,電池電壓降到零。在這個過程中,壓降總是伴隨著壓力的下降和溫度的升高。

在高SOC情況下,即SOC為95%時,電池電壓表現出四個關鍵的響應點(圖4c):在A點,隨著壓力的下降,電池電壓降到一個低值;在B點,電池電壓在指示值附近波動3秒,伴隨煙霧;在C點,電池起火,電池電壓急劇下降到零;在D點,電池劇烈燃燒,產生大量的熱量。我們推測在A點溫度下,電池部件的熱軟化導致了壓力的下降。從B點開始,電池電化學過程在早期就占據主導地位(溫度低于200℃)。隨著溫度的升高,化學反應逐漸主導失效,直至達到C點。在D點到達后不久,電池溫度急劇上升到650℃,即發生熱失控。

在球壓痕作用下,鋰離子電池的內部材料變形和電化學行為難以原位表征,建立兩個詳細的計算模型來揭示導致ISC觸發事件的力學機制和隨后的導致短路的擴散過程。每個部件的變形和斷裂是用FE模型來計算的。以相應的方式,通過合理的框架計算方法對復雜的電化學行為進行了預測。提出了幾個子模型(電池模型、力學模型、ISC模型、熱模型和熱失控模型)來解釋球穿刺過程中的每個重要階段。其中,ISC之前的加載過程采用力學模型;電池模型和ISC模型共同用于描述ISC過程中的電化學行為;熱失控模型用于描述熱失控行為。

圖4 不同SOC下的壓力、電壓、溫度與時間曲線圖

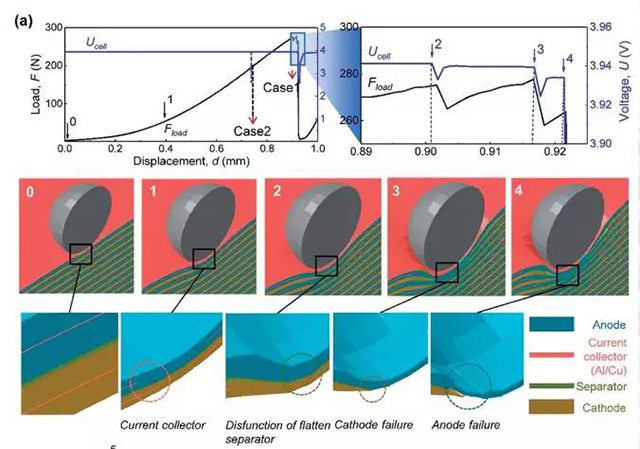

以SOC=60%的電池為例,在圖5a的第1點,實驗中沒有觀察到電壓降和負載降的變化。然而,集流體失效在第1點之前發生,模擬結果證明了這一點(圖5a)。在第2點,在負載降前出現一個較小的壓降(12 mV),這表明隔膜失效導致了Ca-An的直接接觸。這種接觸方式有較大的ISC電阻,在實驗的基礎上,我們對四種有效ISC類型的電阻進行了標定:(1)An(負極)-Ca(正極),(2)Ca-Cu(Cu為負極集流體),(3)An-Al(Al為正極集流體),(4)Al-Cu。在第3點,由于正極活性材料的斷裂,電池電壓和負載同時下降(圖5a),導致了更小的ISC電阻和更大的放電電流。一旦ISC發展到第4點狀態,負極活性材料失效(圖5a)并以極小的電阻觸發了Al-Cu型ISC。借助該計算模型,我們可以生動地觀察到隨著鋼球穿刺量的增加,集流體、隔膜、正負極的(第1點到第4點)的失效進程。

ISC電池本身可以被認為是完整的電路,所述內部電阻和ISC電阻是串聯的。因此,電阻變化對應電壓降。兩個典型電壓降:(1)由于無Al-Cu接觸的正負極接觸產生電阻所致的下降(如圖5a中點2到點3,即輕微ISC,案例1);(2)由Al-Cu直接接觸引起的急劇下降(如圖5a中的點3,即嚴重ISC,案例2)。

通過仿真,我們預測了在點1之后的兩種失效模式類型(圖5a中的案例1和2)。對于案例2,嚴重ISC應該是集流體的毛刺刺穿隔膜和電極導致Al-Cu的接觸。

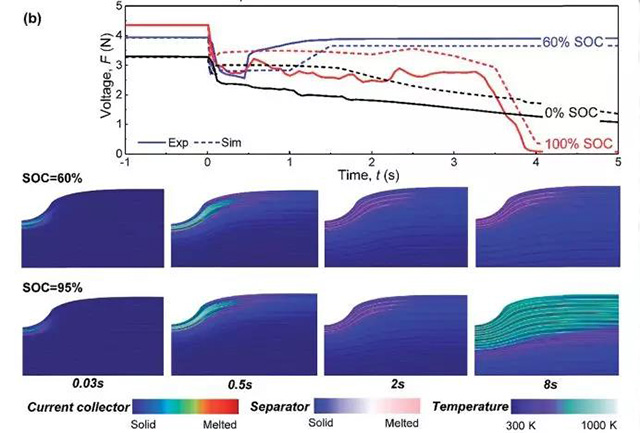

鋰離子電池內部短路造成的安全性問題分析。我們推測一旦嚴重ISC觸發時,會演變成三種模式的ISC。模式I表示在高SOC下,電壓先下降至平穩值,隨后再快速下降至0V。模式II表示在中間SOC下,電壓降至低值,然后再恢復到穩定值(小于原始電壓)。模式III指的是在低SOC下,電壓降至低值后再慢慢降至0V。(如圖5b所示)所示。隔膜和集流體熔化均發生在高SOC和中間SOC條件下。不同的是在60% SOC下,隔膜熔化在2s之后停止了4,而在95%SOC下是持續的。結果表明隔膜和集流體熔化是持續在ISC整個過程。因此,在60%SOC或低SOC下,輕微 ISC是集流體熔化占主導;在95%SOC下,嚴重 ISC是隔膜熔化占主導。

圖5 鋰離子電池電化學行為機理的模擬分析圖

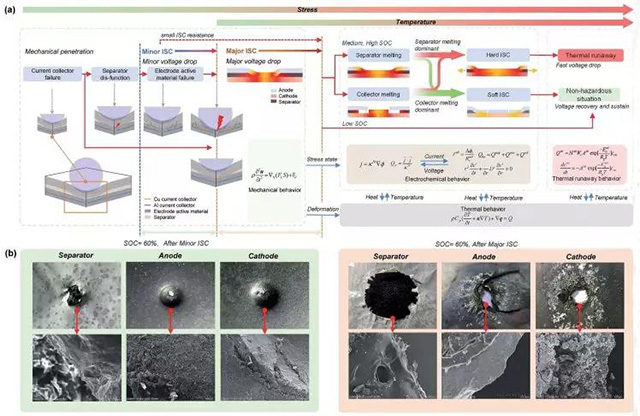

基于觀察到的實驗現象和機理分析,圖6a總結了機械壓力誘導電池失效模式及相應的熱行為。從根本上說,壓力控制了不同類型ISC觸發(輕微ISC/嚴重ISC),包括隔膜、正負極的機械失效可能觸發或導致不同ISC。隨著壓力的加載,集流體失效導致隔膜失效,觸發Ca-An模式的ISC。此時,出現較小的電壓降(輕微ISC)。當壓痕進行時,電極失效,出現Cu-Al模式ISC,伴隨著明顯的電壓降(嚴重ISC)。以60%SOC電池為例,圖6b中給出了各組件在ISC發生后的特征。對于小ISC,卸壓后立即拆解電池,但電池有壓縮變形和隔膜出現小孔。電極并未出現穿孔但邊緣被擠壓出現裂痕。同樣,嚴重ISC出現時,電壓是下降/恢復情形(圖6b),卸壓后并拆解電池發現擠壓處隔膜已熔化,并且周邊也熔化導致電流被切斷。隨后電壓保持一個較低的穩定值。

圖6 在機械加載下的電化學行為模型及機理

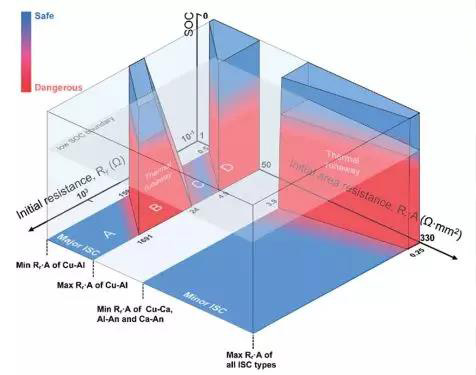

利用計算模型(圖7),SOC和電阻是作為鋰離子電池發生ISC的決定因素。SOC、Rr(ISC電阻)和RrA(ISC電阻和接觸面積乘積)被作為嚴重ISC的主要因素。SOC狀態決定了ISC期間釋放的最大能量。當SOC足夠低時(SOC<0.2),即使嚴重ISC觸發了,電池也將保持安全。SOC越高,內短路安全風險越大。即使是輕微內短路,如果接觸面積足夠大,仍有可能發生熱失控。而在嚴重內短路區域,也僅有B和D所代表的隔膜融化能造成熱失控(圖7)。

圖7 基于多物理參數模型得到的電池安全邊界

本文鏈接:http://m.qhgfjy.com.cn{dede:field.arcurl/}

諾信新聞,諾信公司新聞,鋰電池行業新聞,展會新聞