如何確定聚合物鋰電池漿料的涂布窗口?

隨著國家對鋰電池廠家產品產能的要求越來越高,鋰電池準入門檻也越來越高。在當下的鋰電池領域中,產品的性能、成本決定了一個鋰電池廠家的生死存亡。降低鋰電池生產成本的有效方式就是提高鋰電池單條線的產能。

限制一條聚合物鋰電池生產線的產能的工序主要在于混料和涂布。混料技術目前主要有干法和濕法混料兩種方式,干法混料方式具有時間短、分散好等優點,缺點是對設備的要求高,對設備的損害比較大,產品漿料的性質變動因素比較多。濕法混料方式在市場上也占有一定比例,其特點是漿料性質相對好控制,對設備損傷小,缺點是時間比較長。

在涂布方式上,現在聚合物鋰電池制造大部分選擇了條縫式擠壓涂布,因為此種方式屬于預計量涂布,且原材料不會與環境發生物質交換,防止了漿料的污染。同時,條縫式擠壓涂布具有可控范圍廣,精度高等特點,非常適合用于聚合物鋰電池制造。限制涂布極片產能的地方在于涂布速度,而涂布速度快慢主要還得看漿料成膜質量和濕膜干燥速度。濕膜干燥速度主要受到干燥效率,回收效率等影響,提高漿料的固含量也是一個有效的提高生產效率的方式,據悉某些鋰電池廠家已將正極漿料的目標固含量定到了85%以上。當然,漿料好做,涂布難涂,高固含量的漿料是否適合涂布還得看涂布設備。那么久需要熟悉涂布機的涂布窗口特性。

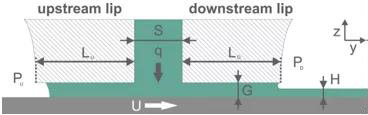

圖1.擠壓涂布頭截面示意圖

圖1是擠壓涂布頭的一個截面示意圖,漿料涂布的進行主要依靠兩個因素一個是涂珠的壓差即PD-PU,一個是基材的走帶速度。涂珠壓差大而涂布速度慢時,上游半月板就會與基材走帶方向反向運動,產生涂布缺陷。反之,當涂珠壓差小耳涂布速度快時,則會混入空氣產生缺陷。所以說,在涂布時存在一個涂珠壓差范圍,在這個范圍內上半月與下半月能夠穩定存在,才能涂出質量符合要求的液膜。

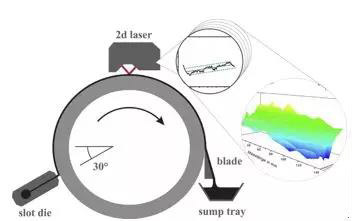

圖2.試驗裝置示意圖

試驗裝置大概如圖2所示,涂布頭與輥子的水平線呈30°夾角,此處沒有涂覆在基材上再經過干燥,而是直接涂在高精度的鋼棍上,在鋼棍邊上安裝有一個二維激光傳感器系統來探測濕膜的形貌,濕膜質量好壞以地勢圖表現出來。涂布采樣完成后,尾部安裝有刮刀將漿料收回廢料桶。

返回到圖1,定義幾個字母:G是涂頭和基材間隙值,H是濕膜厚度,U是移動速度。另外定義了無量綱參數。

G*=G/H——公式(1)

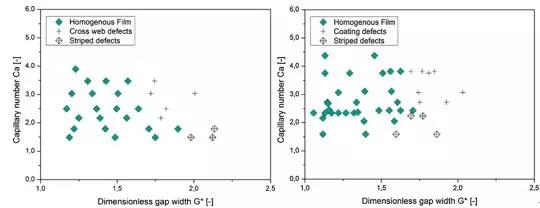

將間隙G設定為127μm,以此為基礎確定最低的臨界速度和最大的體積流量,試驗結果如圖3所示。其中,藍色方塊代表均一的液膜和穩定的涂布調機,十字格子和十字代表含有缺陷的涂布參數。

圖3.間隙為127μm時涂布窗口特性圖(左)間隙為101.6μm時涂布窗口特性圖

圖中以G*為橫坐標,以毛細管數量Ca為縱坐標。在流體力學中,常用毛細管數和兩相粘度比來表征預測兩相流體中分散相液滴的形變和破裂發生的程度和可能性。

Ca=η*U/σ——公式(2)

其中η是動態粘度,σ為表面張力。由圖3(左)可以看出,當降低G*值和Ca值時可以得到好的薄膜,而增大G*值和Ca值時薄膜就會出現缺陷。當G*值最大為1.9時,仍然可以得到穩定的涂層,根據G值計算此時的膜厚為67μm。如果把間隙G設為101.6μm,需要提高走帶速度才能獲得和左圖一樣的圖形,G*與Ca的關系如圖3(右)所示。因為速度提高了,降低間隙后,最小濕膜厚度的值降低到59μm,對應最大G*為1.71。同樣,間隙降低為76.2時,溫度的濕膜厚度最低降到55μm,對應最大G*為1.39。

通過以上的例子,可以了解到對于某種漿料,涂布窗口的確定方法。那么如何將其應用到實際生產中呢?以下舉兩個例子:

用法一、在聚合物鋰電池漿料的粘度和與基材的表面張力一定的情況下,可以通過變換走帶速度和間隙值來做出類似的涂布窗口特性圖,以此確定此種漿料的涂布產品質量穩定的大致臨界范圍,超過此范圍則可能出現涂布缺陷。

用法二、在設計聚合物鋰電池電芯時,面密度是一個關鍵的參數,根據面密度值、漿料固含量、漿料密度可以計算得出所需濕涂料的厚度,如果在對產量有要求的情況下(涂布速度確定),可以根據涂布窗口特性圖確定涂布所需的大致間隙。相反,也可以根據窗口特性選定合適的間隙范圍后,確定涂布速度的臨界值。

除了以上兩個用法之外,也可以探索出其它的用法,需要注意的是聚合物電池實際設置參數時需要考慮到涂布設備的精度、校準情況等因素進行微調。

本文鏈接:http://m.qhgfjy.com.cn{dede:field.arcurl/}

諾信新聞,諾信公司新聞,鋰電池行業新聞,展會新聞